水果清洗流水线在实际应用中的效果主要体现在效率提升、清洁质量改了、资源节约及标准化生产等方面,但也存在部分技术局限性。

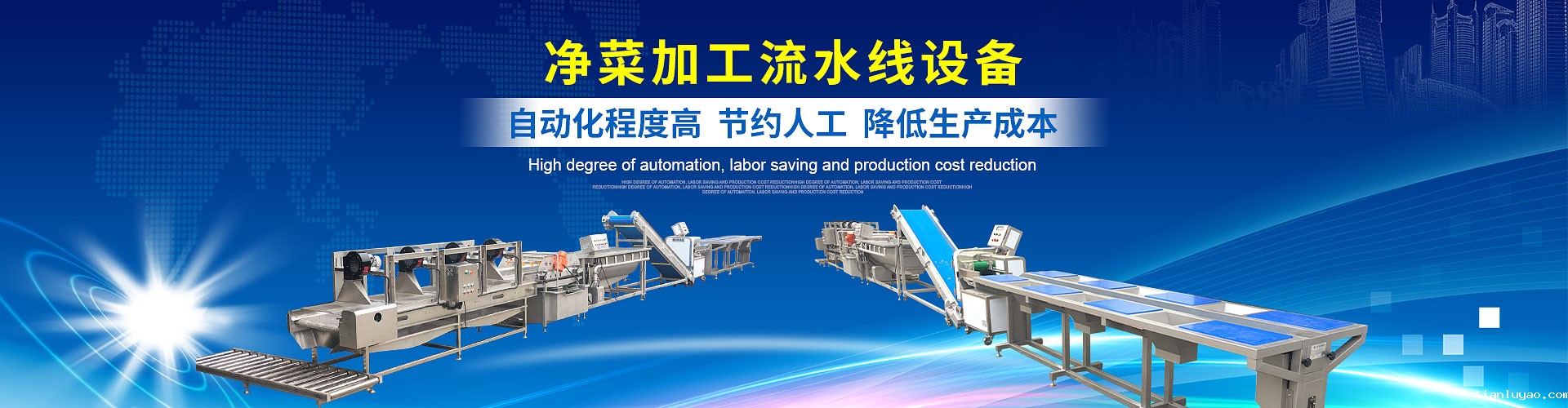

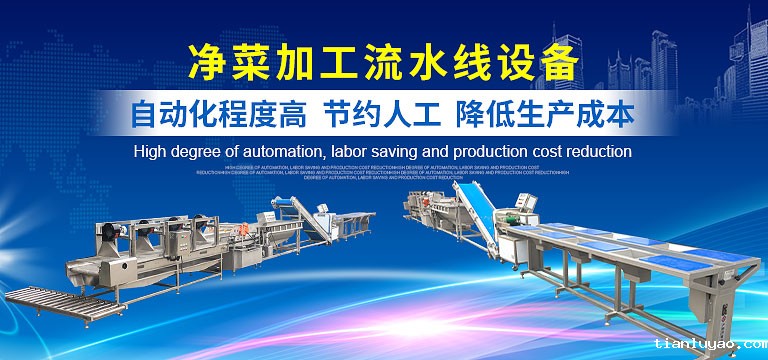

批量化连续作业清洗流水线采用自动化设计,可连续处理大批量水果,每小时处理量可达数百公斤至数吨,效率是人工清洗的3倍以上,尤其适合食品加工厂、大型农场等场景。例如,流水线通过多段清洗实现处理,节省3-5名工人时间成本降低传统手工清洗需逐一手工处理,而流水线通过连续投料、自动分拣和同步清洗风干,将清洗时间缩短至数分钟以内。通过高压水流、毛辊刷洗、气泡震荡等技术,除表面泥沙、微生物及部分农药残留。例如,气泡清洗机可使水沸腾产生震荡,深入草莓缝隙清污垢。羟基水离子或臭氧技术的降解效果因设备性能而异,部分机型对特定农药的除率可达93%,但整体效果可能低于实验室数据。流水线若结合清洗剂可提升农残除率,但需严格控制浓度与接触时间,避免残留或破坏果蔬品质。循环水系统可重复利用80%以上水资源,相比传统中洗方式节水30%-50%,且污水集中处理减少环境污染。能耗优化变频电机与智能温控模块动态调节能耗,部分设备综合节能达20%-30%。品质稳定性自动化流程减少人为误差,通过控制清洗时间、水压和温度,确保果蔬表皮完整且干燥均匀,避免手工操作导致的机械损伤或水分残留。设备可定制化调整,适用于不同果蔬,硬质果蔬,刷洗强度可调,避兔表皮破损。气泡轻柔清洗,保护果肉完整性。技术局限性部分机型对凹凸表面的农残清效果有限,需结合浸泡或化学清洗剂辅助。好设备初期投资较高,中小企业可能面临成本压力。锈钢材质需定期清洁防止污垢积累,循环水系统需监测水质以防二二次污染。水果清洗流水线在实际应用中显著提升了效率与清洁质量,尤其适合大规模生产场景,但其农残降解效果受技术类型和操作参数影响较大。

更新时间:2025-4-11 点击:57次

更新时间:2025-4-11 点击:57次 粤公网安备 44010602000211号

粤公网安备 44010602000211号